Hajó Elmélet

HAJÓELMÉLET

1. Belsőégésű motorok

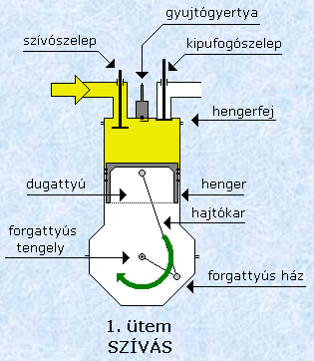

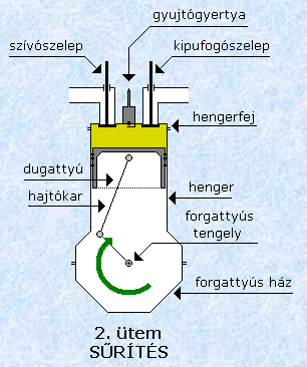

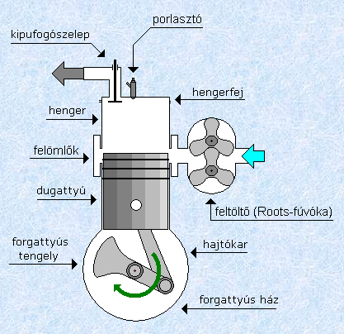

- a hengertérben az üzemanyag elégésekor felszabaduló energia alakul át mechanikai munkává;

- az üzemanyag (tüzelőanyag) elégetése és a munkavégzés ugyanabban a térben – a motor hengereiben – játszódik le;

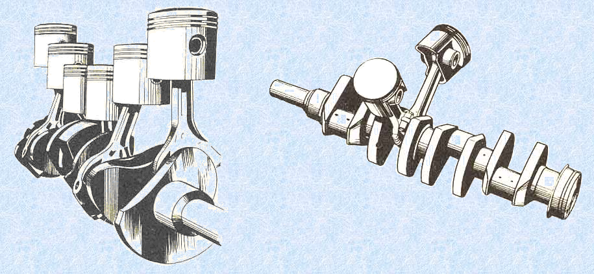

- a nagynyomású gáz elmozdítja a hengerben lévő dugattyút, s ezáltal munkát végez;

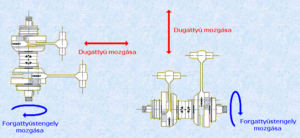

- a dugattyú egyenes vonalú mozgását forgattyús hajtómű alakítja át forgó mozgássá.

2. Belsőégésű dugattyús motorok csoportosítása

2.1. Munkafolyamat szerinti csoportosítás

2.2. A töltet összetétele szerinti csoportosítás

- keveréktöltésű motorokat, akol a munkatérben a levegő tüzelőanyaggal keveredve jut be (a klasszikus benzin üzemű/Otto-motor) és

- levegőtöltésű motorokat, ahol a munkatérbe a levegő tüzelőanyag nélkül jut be (a klasszikus dízelmotor).

2.3. A gyújtásának jellege szerinti csoportosítása

- külső gyújtású motorokat (pl. a klasszikus szikra gyújtású benzin üzemű/Otto-motor) és

- belső gyújtású motorokat (pl. a klasszikus kompresszió gyújtású dízelmotor).

2.4. A motor elhelyezése, elrendezése és hengerszáma szerinti csoportosítás

2.5. A hengerek elrendezése szerinti csoportosítás

3. Belsőégésű dugattyús motorok működési elve

- Ottó- és

- Diesel–motorra.

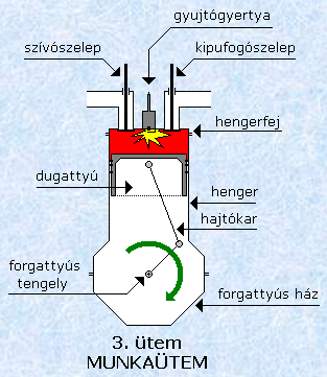

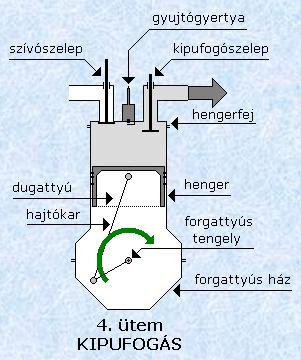

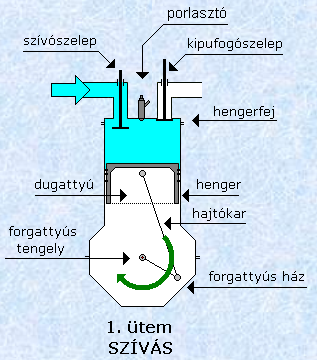

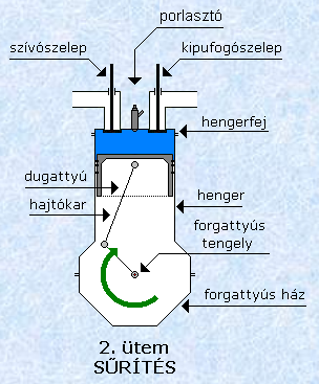

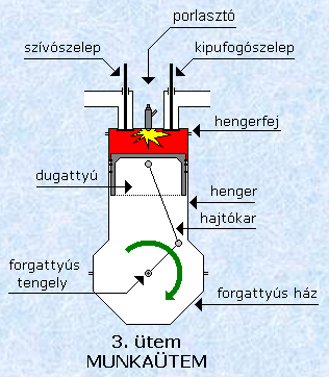

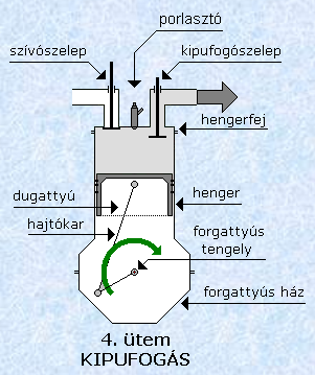

3.1. Négyütemű Ottó-motor működése

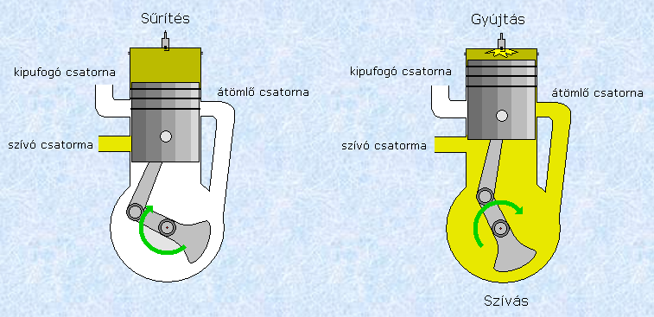

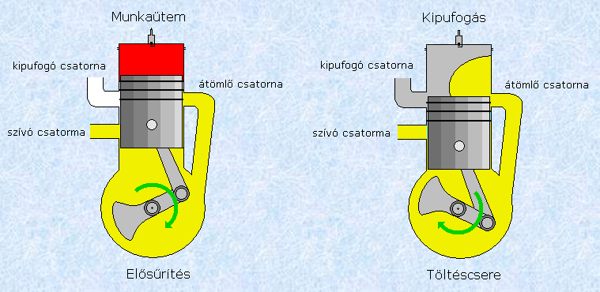

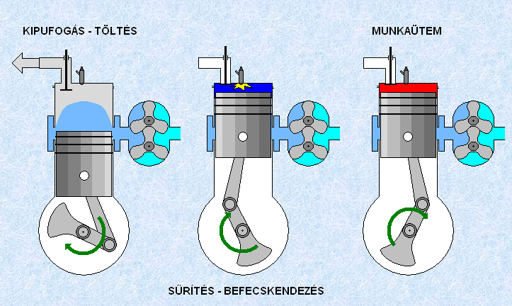

3.2. Kétütemű Ottó-motor működése

3.3. Négyütemű Diesel-motor működése

3.4. Kétütemű diesel-motor működése

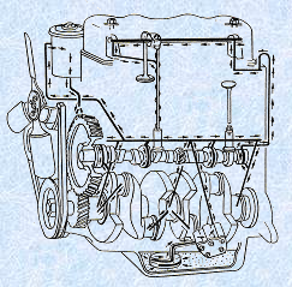

4. A hűtés

4.3. Hűtési rendszerek

- léghűtésre és

- vízhűtésre.

4.3.1. A léghűtéses motorok

4.3.2. Vízhűtés

- elpárologtató,

- termoszifonos és

- szivattyús hűtésre.

4.3.2.1. Az elpárologtató hűtés

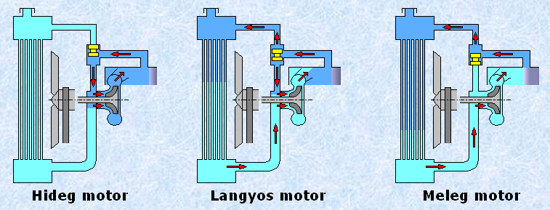

4.3.2.2. A termoszifonos hűtés

4.3.2.3. Szivattyús hűtés

- közvetlen és

- közvetett

4.3.2.3.1. Átfolyó (közvetlen) hűtés

- a motor hűtővíz hőfoka nehezen vagy egyáltalán nem szabályozható megfelelően,

- a hűtővíz a motor hűtőterét eliszaposítja, mely a hűtést lerontja,

- a kipufogószelepek hűtőtereit elrakja, mely szelepbesülést ered,

- a hengerfejeket eliszaposítja és hengerfej repedéshez vezethet,

- télen a motort túlhűti, mely nagymérvű kopást és teljesítménycsökkenést ok,

- viszonylag gyorsan előidézi a motor hűtőtér és hengerfejek hűtőterének vízkövesedését,

- a sós tengervíz elektrolitikus hatása az öntvényt megtámadja (Cink-protektorral védekezünk ellene).

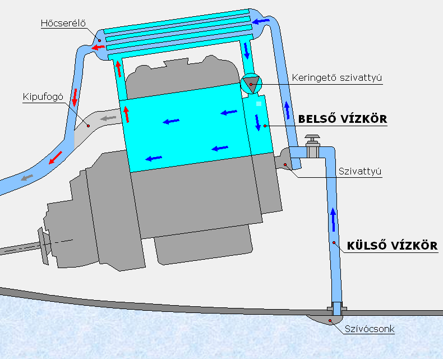

4.3.2.3.2. Közvetett hűtés

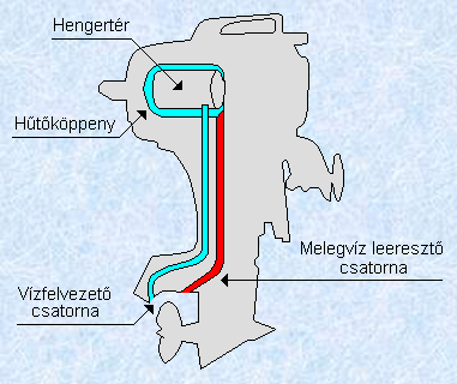

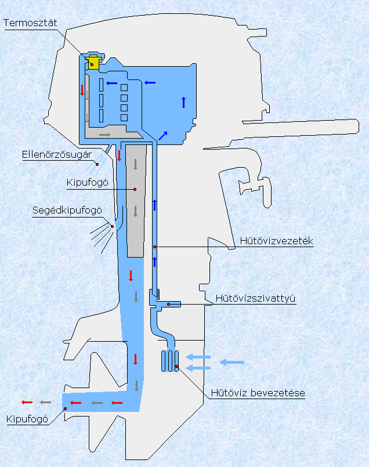

4.4. Csónak illetve kishajó motorok hűtési rendszerei

4.4.1. Léghűtés

4.4.2. Vízhűtés

4.4.2.1. Torló nyomásos vízhűtés

4.4.2.2. Szivattyús hűtés

A hűtő terekben áramoltatott víz zárt rendszerű, és az általa elvont hőt a vízhűtőben adja át a külső vízkörnek. A külső vízkör szivattyújának szívó vezetékébe visszacsapó szelepet és szűrő kosarat kell felszerelni.

5. A motorok kenése

5.1. Az olajozórendszer feladata

- kenés, az egymáson csúszó alkatrészek energiaveszteséget és kopást okozó súrlódásának csökkentése;

- hűtés, a motor olyan alkatrészeinek túlmelegedés elleni védelme, amelyek hőjüket nem tudják közvetlenül a hűtőfolyadéknak vagy a hűtőlevegőnek leadni;

- tömítés, egymáson csúszó alkatrészek (pl. a dugattyúgyűrű és a hengerfal) közötti finomtömítés megvalósítása;

- tisztítás, lerakódások és égési maradványok elvezetése vagy a motort nem károsító megkötése;

- korrózió elleni védelem;

- motorzajok csillapítása, mivel a kenőréteg zaj- és rezgéscsillapítóként működik.

5.1.1. Az olajozórendszerrel szemben támasztott követelmények

- az olajozórendszer biztosítsa kellő időpontban, megfelelő mennyiségben és nyomáson a kenési helyek olajszükségletét;

- gátolja meg az olaj habosodását;

- biztosítsa az olaj állandó tisztítását;

- az üzemeltetés biztosítva legyen bármely évszakban és bármely hajózási viszonyok mellett.

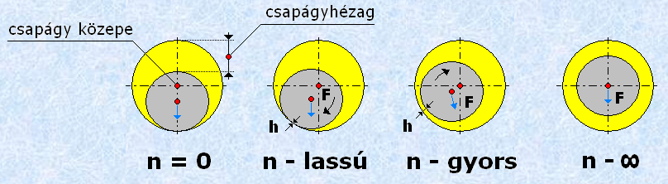

5.2. A surlódás

- Száraz surlódás az egyáltalán nem kent csúszófelületek között van. Ezek a fejlődött surlódási hő következtében elvesztik keménységüket, egyre érdesebbé válnak. Ilyen esetben nagy kopással, melegedéssel és berágódással kell számolni.

- A folyadék súrlódásnál az egymáshoz képest elmozduló felületeket kenőolaj réteg választja el. A felületek között összefüggő nagynyomású kenőolaj hártya van. Ez tehát az ideális állapot.

5.3. Olajozó rendszerek

- keverékes olajozórendszer;

- szóró olajozórendszer;

- kényszer (szivattyús) olajozórendszer;

- kombinált olajozórendszer.

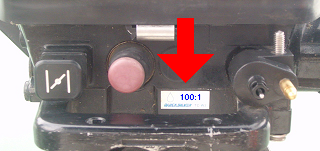

5.3.1. Keverékolajozás

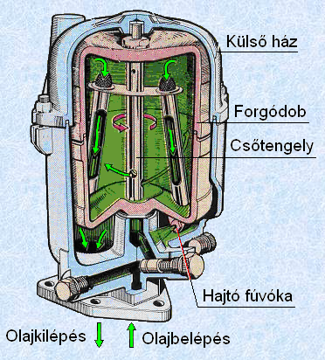

5.3.2. Szóró olajozás

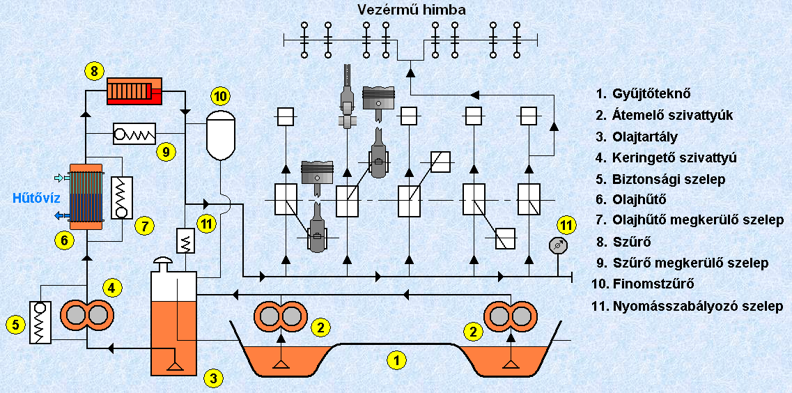

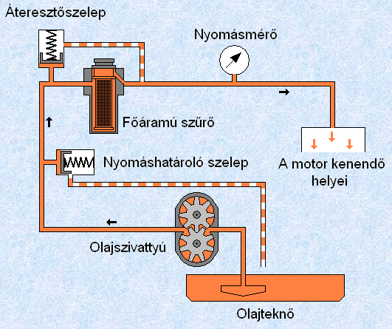

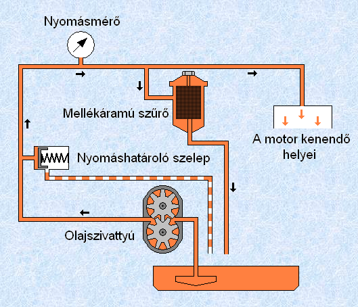

5.3.3. Kényszer (szivattyús) olajozás

- nedvesteknős/nedves karteres nyomó olajozás;

- szárazteknős/száraz karteres nyomó olajozás.

5.3.3.1. Nedvesteknős/nedves karteres olajozás

5.3.3.2. Szárazteknős/száraz karteres olajozás

5.3.4. Kombinált olajozás

5.4. Az olajozó rendszer elemei

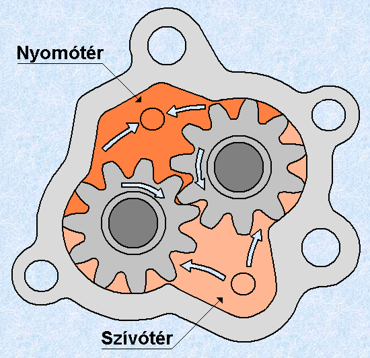

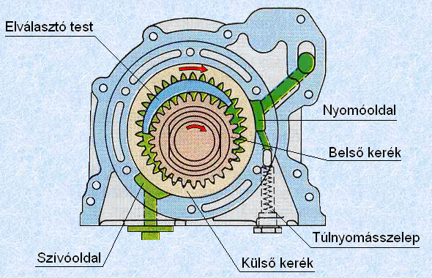

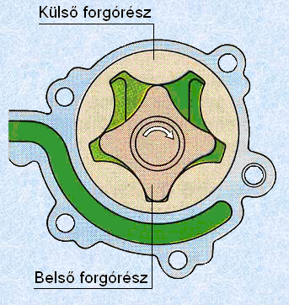

- Olajszivattyú(k)

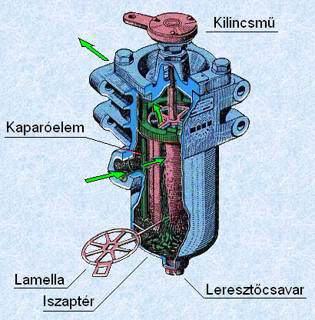

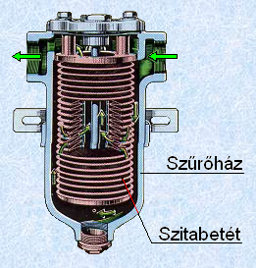

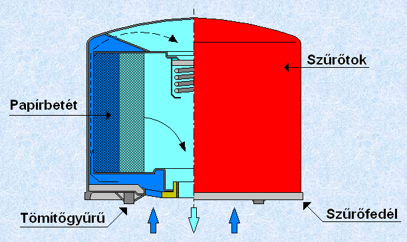

- Olajszűrők

- Szelepek

- Olajcsatornák és olajcsövek

- Olajhűtő

- Olajbetöltő és szellőző

- Jelzőműszerek

5.4.1. Az olajszivattyú(k)

5.4.2. Az olajszűrők

5.4.3. Olajbetöltő és olajszellőző

5.4.4. Olajcsatornák és olajcsövek

5.5. Az olaj hűtése

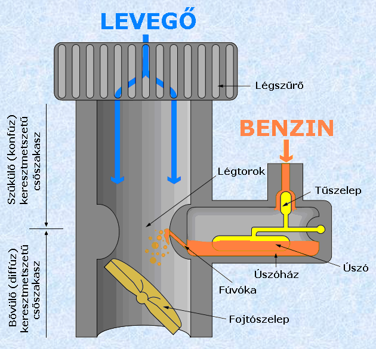

6. Belsőégésű dugattyús motorok keverékképzése, üzemanyag ellátása

6.1. Benzinüzemű motorok keverékképzése

- hidegindításkor majd az azt követő bemelegítési fázisban a motor dúsabb keveréket igényel, amit a motorhőmérséklet növekedésével arányosan, fokozatosan az alapértékre kell visszaszabályozni;

- alapjáratban a motor terheletlen működéséhez szükséges kis keverékmennyiség mellett fellépő kis légsebességek hatását kompenzálni kell;

- gyorsításakor a gyors gázadáskor hirtelen megnövekvő levegőáram kompenzálására szintén plusz tüzelőanyag bejuttatására van szükség;

- a teljes gáz üzemállapotban a motor maximális teljesítménye érdekében a keveréket dúsítani kell.

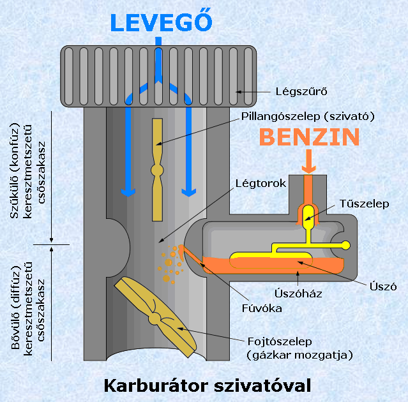

- régebbi konstrukciójú motorok esetén a karburátor, míg

- korszerű motoroknál az elektronikus befecskendező rendszer biztosítja.

6.1.1. A karburátor

- A tüzelőanyag finom elporlasztása és a levegővel való jó összekeverése.

- A tüzelőanyag és levegő keverékarányának olyan beálltása, hogy a keverék ne csak éghető, hanem a motor változó üzemviszonyai között is gazdaságos legyen.

- A motor teljesítményének szabályozása.

- úszós és

- membrános.

6.1.1.1. A karburátorok munkafeltételei, keverékképzés

- Indításnál benzinben gazdag keveréket kell szállítani, mert a keverékből a hideg hengerfalra a benzin egy része lecsapódik.

- Részterhelésnél is biztosítani kell a gazdaságos tüzelőanyag fogyasztást, ezt többnyire kis légfeleslegű keveréknek (takarék-keveréknek) nevezik.

- A maximális teljesítményhez biztosítani kell az u. n. teljesítmény-keveréket, mely a részterhelés keveréknél gazdagabb, de az indítási keveréknél benzinben szegényebb.

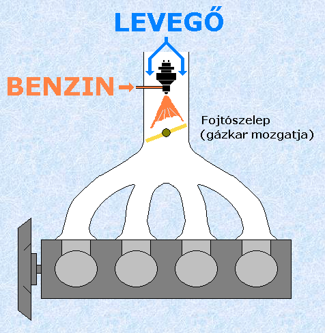

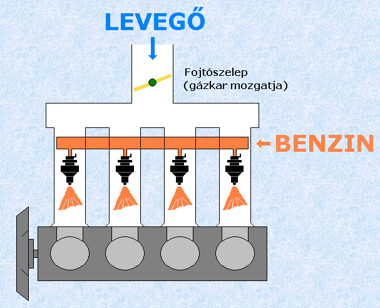

6.1.2. Elektronikus benzin-befecskendezés

- kisnyomású központi (közvetett) szívócsöves-befecskendezés, vagy

- nagynyomású hengerenkénti (közvetlen) befecskendezés.

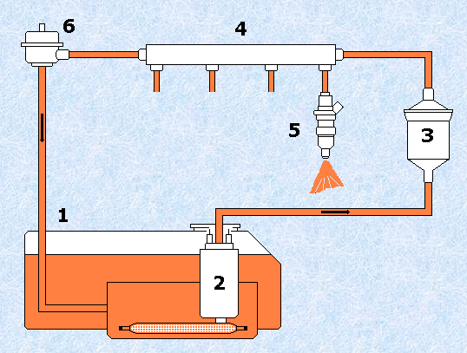

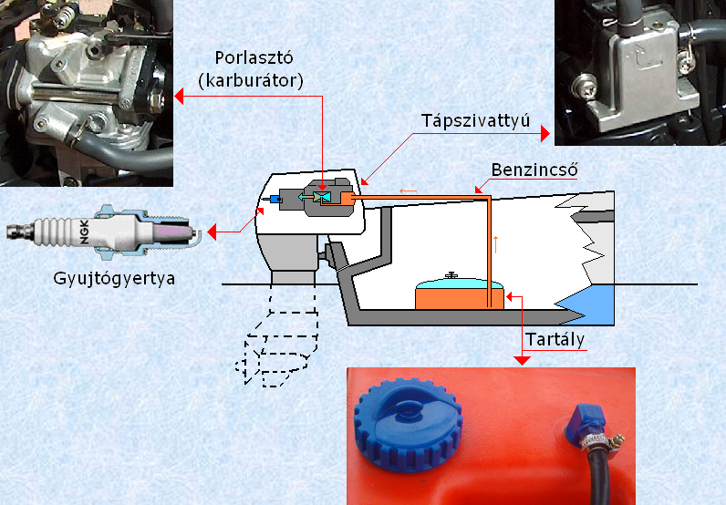

6.1.3. Kishajó- és csónakmotorok benzin ellátó berendezései

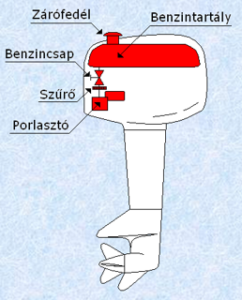

6.1.3.1. Ejtőtartályos benzin ellátó berendezés

A megoldást az alábbi ábra szemlélteti. A tartály benzinbetöltő fedele alá ajánlott – Dawy hálóként – fémszűrő szitát elhelyezni. A fémszűrő csökkenti a tűzveszély kialakulását, és a benzint is megszűri a lebegő szilárd szennyeződésektől. A megoldás hátránya, a magasan a motor fölött elhelyezett tartály, melynek tömege a hajó stabilitását csökkenti.

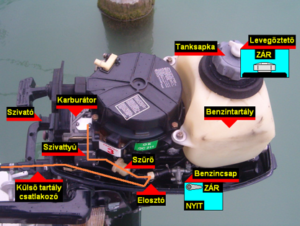

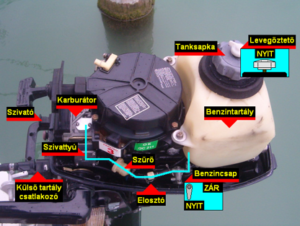

Kisteljesítményű, de korszerűbb motorok a fejtankon kívül külső (hordozható) üzemanyagtartállyal is üzemeltethetők.

Küldő tartály csatlakoztatásakor a levegőztetőt és a benzincsapot zárva tartjuk. A tartályok elhelyezésénél figyelmet kell fordítani arra, hogy a benzin szivattyú és a tartályban lévő benzin szintje közötti magasságkülönbség ne haladja meg a gyártó által meghatározottat, ellenkező esetben a szivattyú már nem képes a benzint „felszívni” a tartályból.

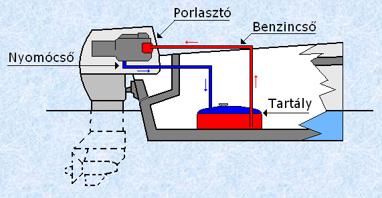

6.1.3.2. Nyomás alatti benzin ellátó berendezés

6.1.3.3. Szivattyús üzemanyag-ellátás

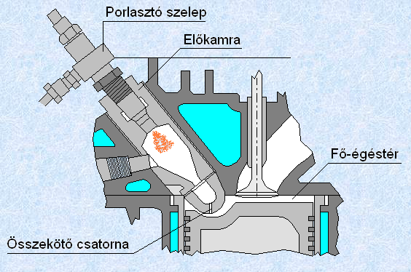

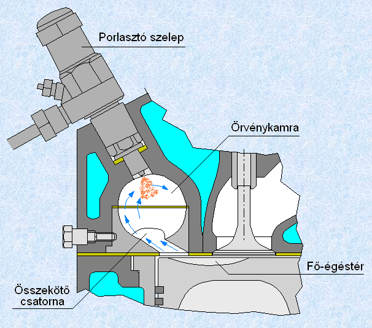

6.2. Keverékképzés a Diesel-motorban

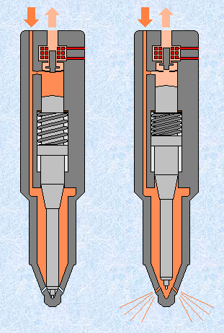

6.2.1. Befecskendezés

6.2.1.1. Közvetlen befecskendezés

6.2.1.2. Közvetett befecskendezés

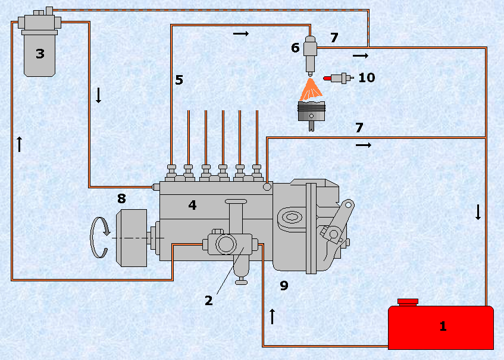

6.2.2. Tüzelőanyag-ellátó rendszer

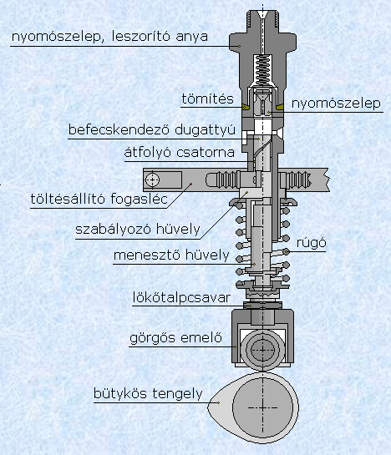

6.2.2.1. Bosch-rendszerű befecskendezőszivattyú

6.2.2.1.1. A befecskendezőszivattyú beálltása

6.2.2.1.2. A befecskendezőszivattyúk üzemzavarai

- a napi tartály üres,

- a szivattyúhoz vezető cső csapja zárt helyzetben van,

- a szivattyúba levegő került,

- a dugattyú megsérült és fennakadt,

- a görgős emelő és a nyomószelep fennakadt.

- levegő van a szivattyúkban,

- a nyomó szelep rugója törött,

- a nyomószelep sérült,

- a dugattyú rugója törött,

- a görgős emelő görgője kopott és a dugattyú fennakadt.

- a nyomószelep nem zár tömören.

- a görgős emelőben az állítócsavar meglazult, vagy ha,

- a bütyök megsérült, illetve erősen megkopott.

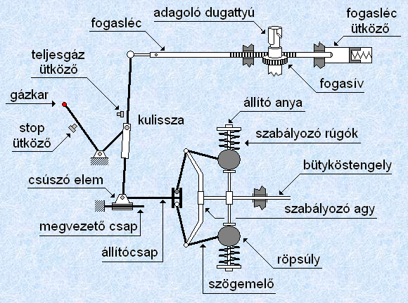

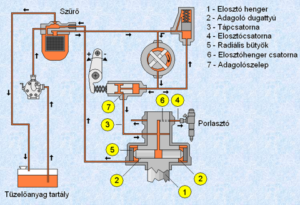

6.2.2.2. Forgóelosztós (disztributoros) adagoló szivattyúk

7. Hajóelmélet

7. Hajóelmélet

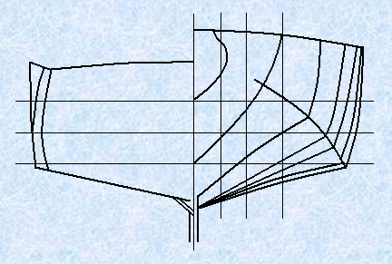

7.1. A hajó részei, főméretei és csoportosítása

7.1.1. A hajó fő részei

- a hajótest,

- a felépítmények, és

- a fedélzeti házak.

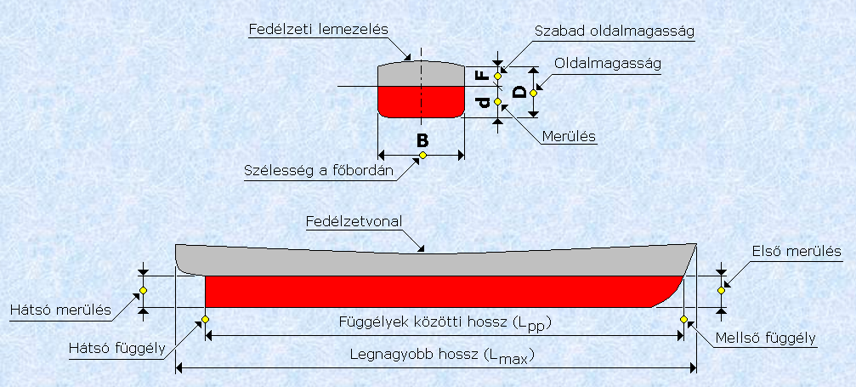

7.1.2. Hajók fő méretei

- a hajó hossza (L),

- a hajó szélessége(B),

- a hajó oldalmagassága (D).

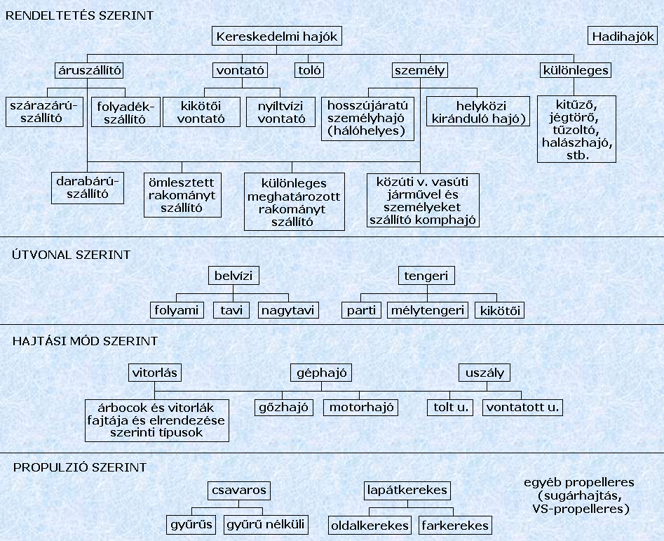

7.1.3. A hajók csoportosítása

7.2. Hajók úszóképessége, stabilitása és szerkezeti szilárdsága

- úszóképesség,

- stabilitás és

- szerkezeti szilárdság.

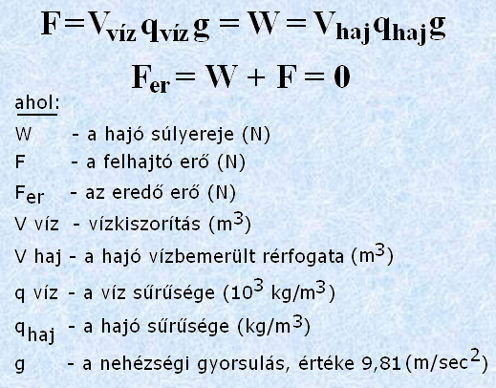

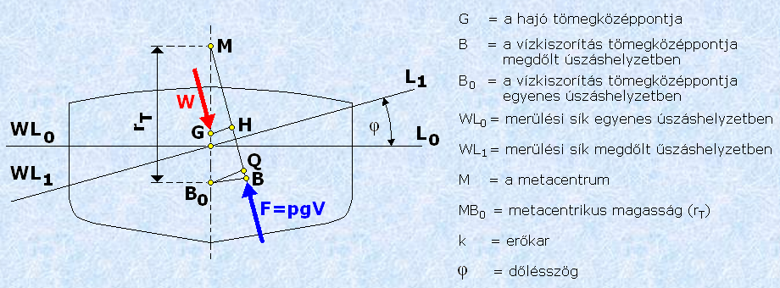

7.2.1. Hajók úszóképessége

- a hajó súlyereje (W) a G tömeg középpontban,

- és a hajó vízkiszorításából keletkező felhajtóerő (F), a vízkiszorítás tömeg középpontjában (B).

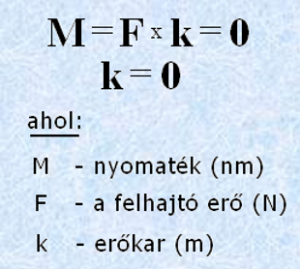

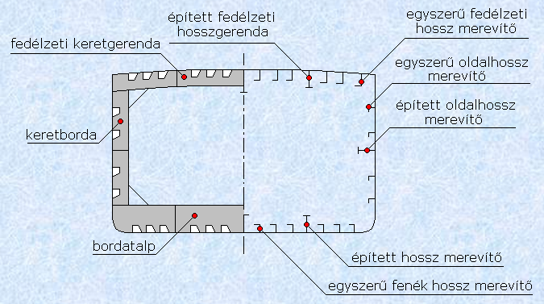

7.2.2. Hajók stabilitása

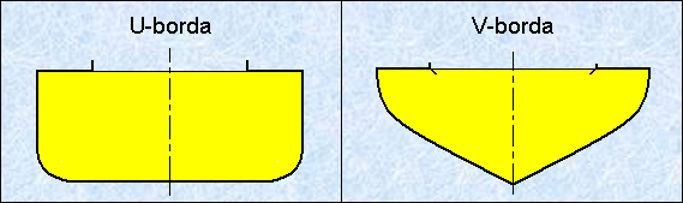

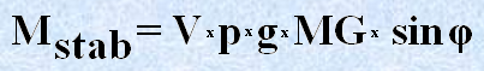

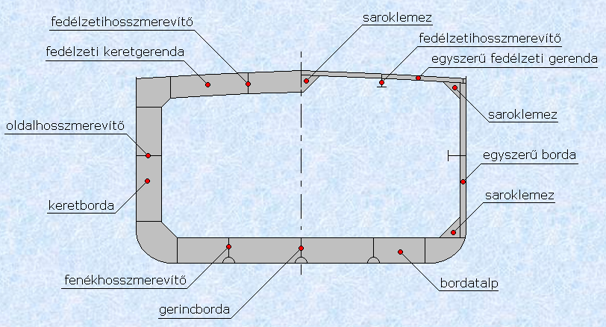

8. Hajószerkezet

8.1. Hajók szerkezeti szilárdsága

- a hajó bordázat,

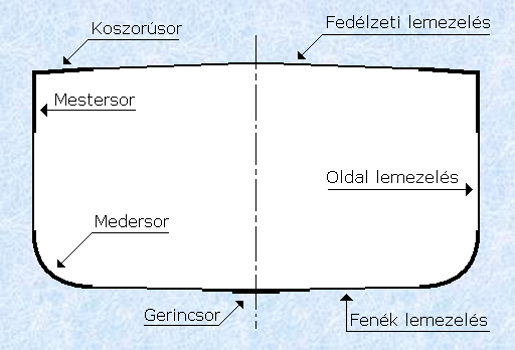

- külhéj lemezelés (lemezsorok közül a gerinc, a meder, a mester, és a koszorúsor),

- kettős fenék,

- vízmentes válaszfalak,

- felépítmény (ha mereven kapcsolódik a hajótesthez),

- fedélzeti gerendák, keretbordák.

8.2. Kishajók szerkezeti felépítése

8.2.1. A fa, mint hajóépítő anyag

8.3. Különleges hajótípusok

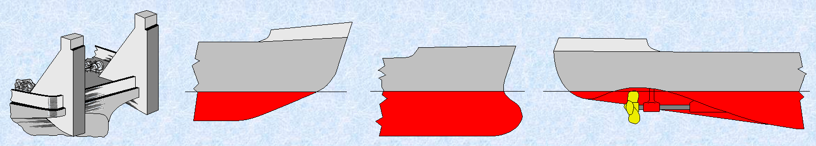

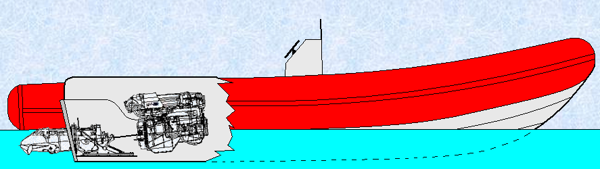

8.3.1. Siklóhajók

A kiemelkedő hajótestrész csökkenti a hullámképző ellenállást, a kisebb nedvesített felület pedig, a súrlódási ellenállást kisebbíti.

8.3.2. Hordszárnyas hajók

8.3.3. Légpárnás hajók

- útirányuk, közlekedésük független a hajózható vízi utaktól és kikötőktől,

- a légpárna miatt nem a víz-levegő közeghatáron közlekednek, ezért kisebb a korrózió veszély, élettartam megnövekszik, karbantartási igény csökken,

- sólya berendezés nélkül partra illetve állványra helyezhető, nem kell jég között telelnie,

- hasznos hordképességük kisebb mint a vízkiszorításos hajóké, de sokkal jobb mint a repülőké és a helikoptereké.

- a lebegéshez a hajó álló helyzetében is szükséges a légpárna kialakításához jelentős teljesítményt igényel,

- a hajók mozgását jelentősen, csak a légellenállás fékezi, de ennek meghatározása, a mindenkori légköri viszonyok függvénye.

8.3.4. Katamarán és trimarán hajók

- a hullám képző ellenállása jelentősen kisebb, mint az azonos teherbírású hagyományos vízkiszorítású hajóknak,

- a hajó stabilitása nagymértékben megnő, a metacentrikus sugár (MB0) növekedése következtében,

- nagy felületű fedélzetet, rakteret biztosít,

- nagyobb sebességeknél kis és sporthajóknál az úszótestek kiemelkedése következtében, siklásba jön a katamarán.

- a víz feletti felületek növekedése miatt, a légellenállás megnövekszik,

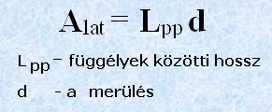

- a hajó fordulékonysága csökken, a kisebb laterál felületek miatt.

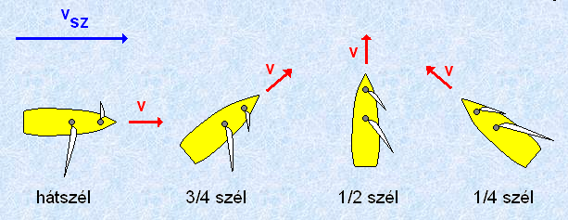

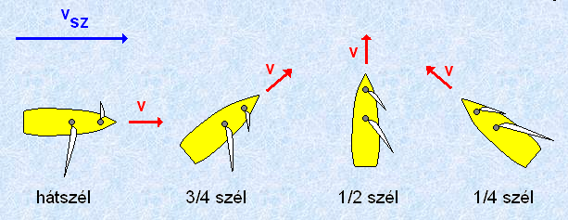

9. Hajók meghajtása

- szélnyomás,

- evező, csáklya,

- vontató kötél,

- tolóbak, (tolóhajózásnál),

- kikötőbak (mellévett alakzatnál).

9.1. Tolóerő létrehozása külső erőforrásból

9.2. Tolóerő létrehozása belső erőforrásokból

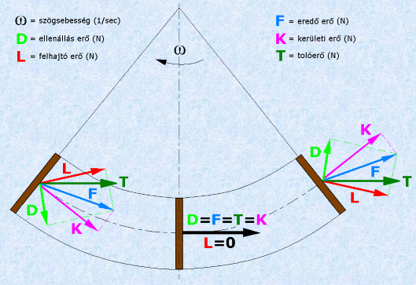

- lapátos kerék, a hajótesten kívül elhelyezett, vízben mozgó részein (lapátjain) ébredő ellenállások eredője, a tolóerő,

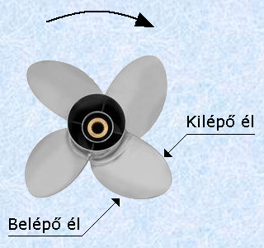

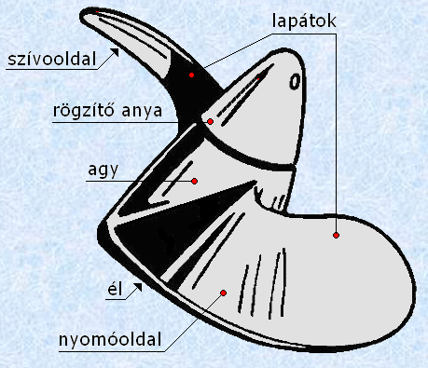

- hajócsavar a hajótesten kívül elhelyezett, vízben forgó részein (szárnyain, vagy lapátjain) keletkező felhajtóerők eredője, a tolóerő,

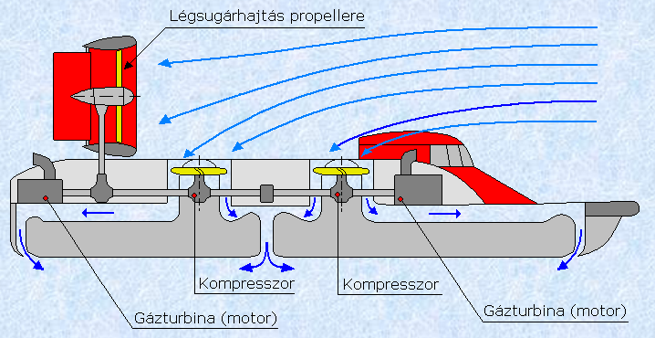

- sugárhajtás elven működő propeller (elve: a hajó főmotorja meghajtja a propellert, amely a beszívott közeget (víz vagy levegő) felgyorsítja, és a haladás irányával ellentétesen kilöveli; a kiáramló közeg reakció ereje lesz a tolóerő; Newton III. törvénye értelmében, minden erővel szemben fellép egy azonos nagyságú, ellentétes értelmű erő, ezt nevezzük akció-reakció törvénynek).

9.2.1. Lapátos kerék

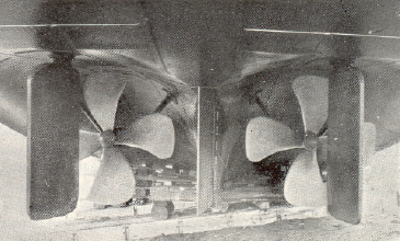

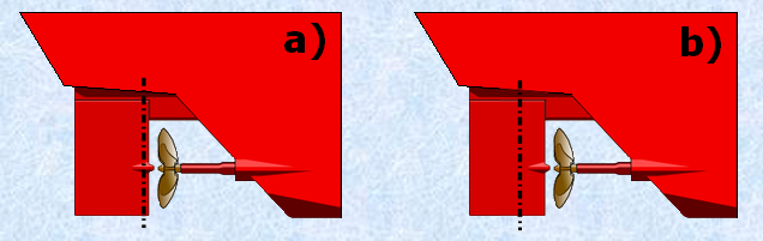

9.2.2. Hajócsavar

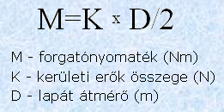

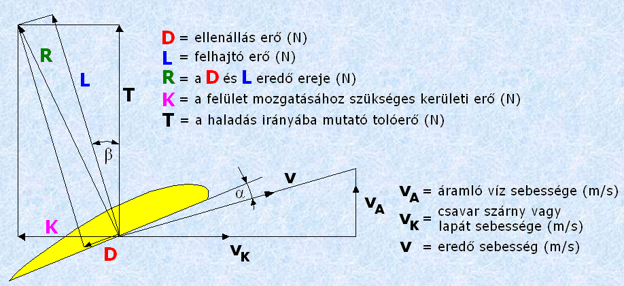

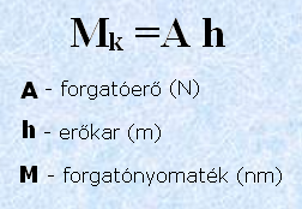

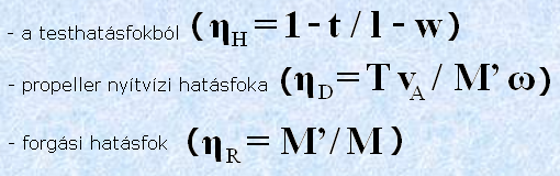

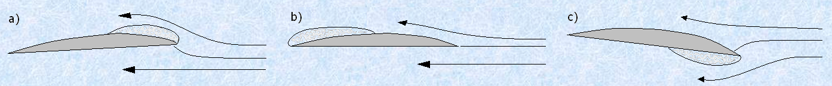

Az eredő erő (R) a haladás irányába (vA) mutató összetevője a tolóerő (T). A felület mozgatásának irányába (vK), de ellentétes értelemben mutató összetevője, a mozgatáshoz szükséges (K) kerületi erő.

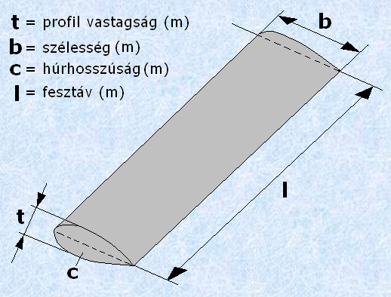

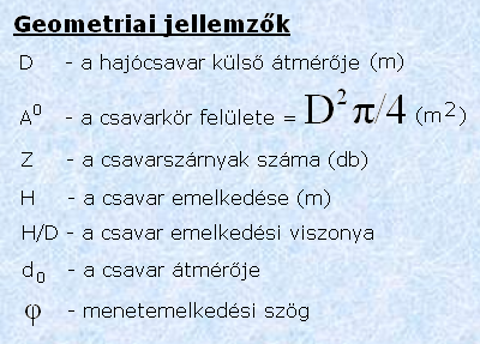

9.2.2.1. Kishajók és motorcsónakok propellerei

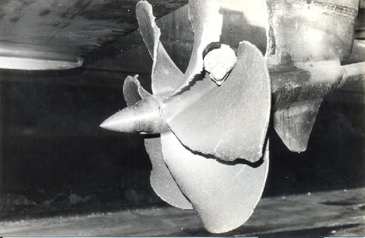

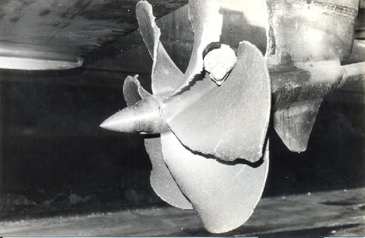

9.3. Kavitáció

- tolóerő csökkenés,

- a gőzbuborékok összeomlásakor keletkező erőhatások a csavarszárnyat rezgésbe hozhatják, és

- töréshez vezethet, a csavarszárnyat lyukacsossá, szivacsossá teszi.

- a szárnyfelületek megfelelő nagyságával,

- a szárnyszelvény megfelelő kialakításával,

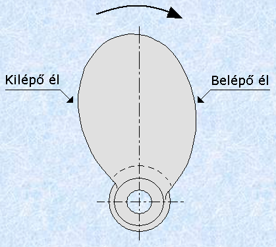

- a belépő élek megfelelő lekerekítésével,

- a szárnymetszetek karcsú kialakításával,

- a felületek finom megmunkálásával,

- kavitációs lemez felszerelésével.

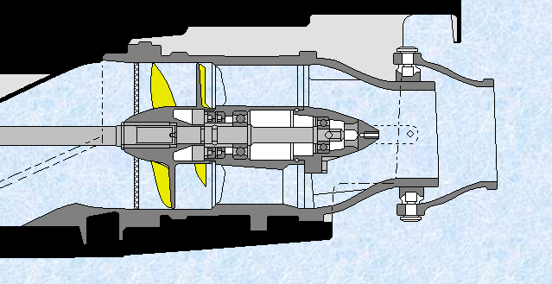

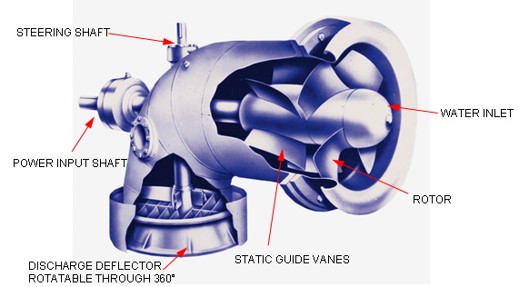

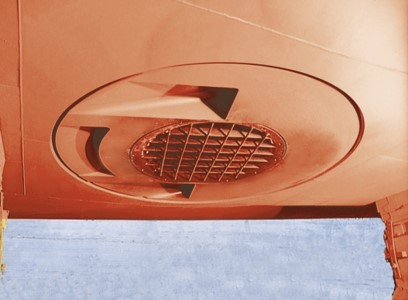

9.4. Sugár hajtás

Működésének lényege, hogy a hajó főmotorja szivattyút hajt meg, amely a hajótest elején a vízvonal alatt kiképzett beömlő nyíláson keresztül szívja be a vizet, és hajó farrészén kialakított nyomócsövön kilöki.

- a hatásfoka rosszabb a hajócsavarénál,

- a vízsugárhajtás bonyolultabb és drágább szerkezet mint a hajócsavar,

- érzékeny a szívóoldali (beömlő) nyílás elzáródására, ami akár kisebb uszadékoktól, falevéltől, vízen úszó szeméttől bekövetkezhet.

- sekély és uszadékos vízben is könnyen halad,

- nincs sérülékeny hajócsavar,

- nincsenek víz alatti szerkezeti részek, ellenállás csökken.

- a szívónyílás a hajó fenékrészén, vagy a vízvonal alatti oldal lemezelésen van kialakítva,

- a kidobó nyílást többnyire a hajófar vízvonal alatti részén helyezik el,

- ha a vízsugárhajtást orrsugár kormányként alkalmazzák, akkor a hajó orrészén a vízvonal alatt helyezik el a szívó és nyomó nyílásokat

10. Hajók kormányzása

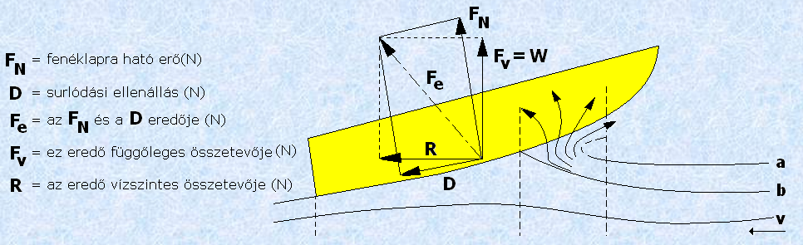

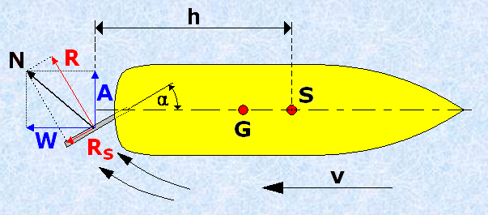

10.1. A kormánylapátra ható erők

- I. szakasz: a tömegközéppont, igyekszik eredeti irányát és sebességét megtartani, a hajófar a középponttól kifelé, a hajóorr pedig befelé mozdul el, a hajótest befelé megdől.

- II. szakasz: a ” β ” derivációs szög egyre inkább növekszik, a hajó „ferde” irányban halad, sebessége csökken, és egyre fokozottabban kifelé dől.

- III. szakasz: a derivációs szög állandóvá válik, a hajó változatlan propeller fordulatszám esetén, az eredetinél kisebb állandó sebességgel halad, a hajótest kifelé dőlése állandó lesz.

10.2. Kormány berendezések

- A passzív kormányok.

- Az aktív kormányok.

10.2.1. A passzív kormányok

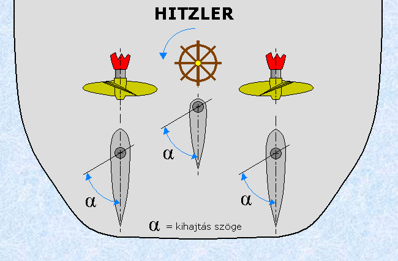

- Hitzler-féle kormány;

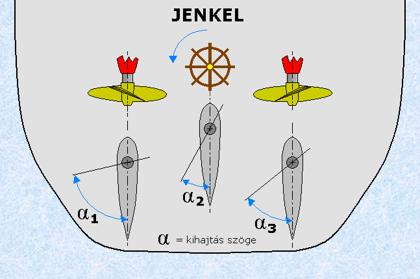

- Jenckel kormány;

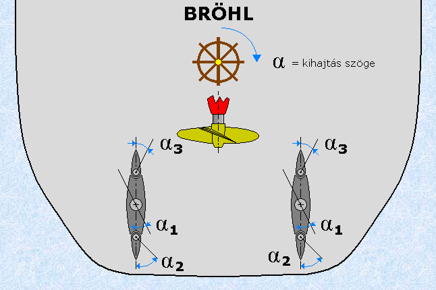

- Becker kormány;

- Bröhl kormány.

10.2.2. Aktív kormányok

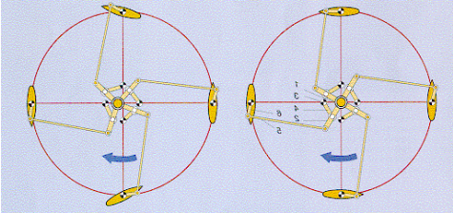

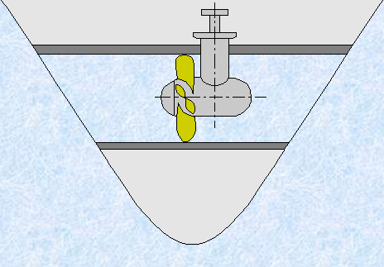

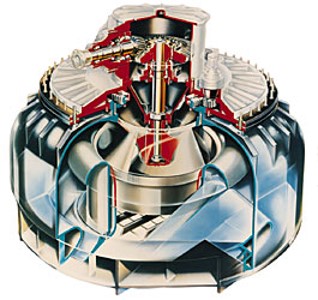

- Voith Schneider meghajtás,

- forgatható Kort-gyűrűs megoldás,

- Z-hajtás,

- minden két hajócsavaros hajó.

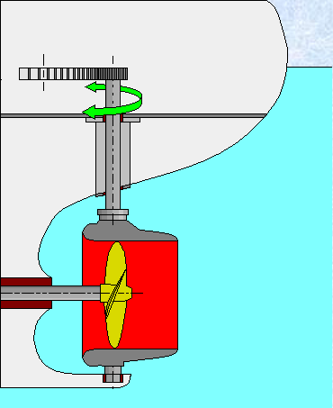

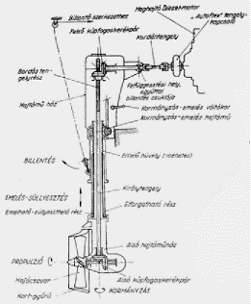

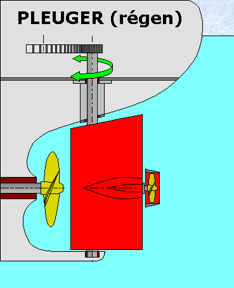

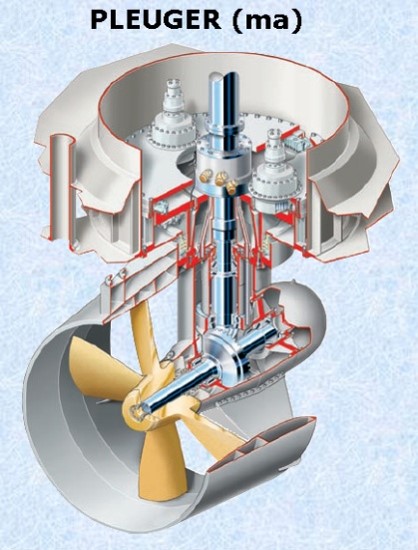

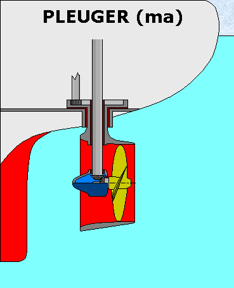

- Pleuger-féle aktív kormány,

- orrsugár kormány,

- Clausen féle propeller,

- Gill és Schottel Jet-orrsugár kormány.

10.2.3. Kormánylapát kialakítások

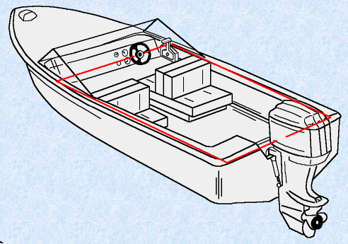

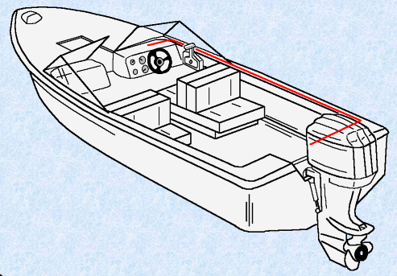

10.3. Kishajók és motorcsónakok kormányberendezése

10.3.1. Kormányzás kormányrúddal

10.3.2. Kormányzás kormánykerékkel

Az egyvezetékes vagy teleflex rendszer, korszerűbb kormányszerkezet, amelynél hajlékony tengely vezet a kormánykeréktől a motorhoz. A motor elforgatását a hajlékony acéltengely végzi el úgy, hogy húzza illetve tolja a szükséges irányban a motort. Az acéltengelyt fogasléces kormánygép áttétele mozgatja.

10.3.3. Trimmuszony (vagy trimmkormány)

11. Hibaelhárítás

11.1. Kishajók üzemzavarai

- gyújtó berendezés,

- tüzelőanyag ellátás,

- motor szerkezeti részeinek meghibásodása: hűtőrendszer, vagy kenőolajrendszer.

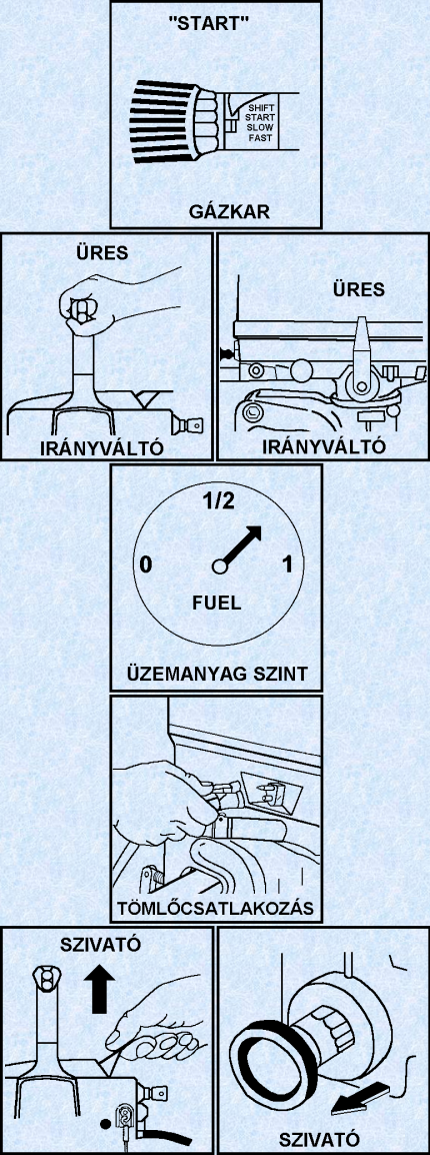

11.1.1. A motor nem indul

- indítási helyzetben legyen a gázszabályzó markolat,

- üresjárati állásban legyen a hajtómű kapcsolókar,

- legyen üzemanyag a tartályban,

- az üzemanyag csövek helyesen legyenek csatlakoztatva,

- nincs megtörve a műanyag benzincső,

- szívató ráhúzva, hideg motornál.

- a gyertyákat ki kell csavarni, és megvizsgálni, hogy mennyire benzinesek,

- ha a gyertya száraz, akkor a hiba a tüzelőanyag rendszerben van

- meg kell nézni, van-e benzin a karburátor úszóházában, ha van akkor folytassuk a szívatást mindaddig, amíg a motorban robbanásokat nem észlelünk,

- ha a kiszerelt és megvizsgált gyertyák túlságosan nedvesek, akkor szárítsuk meg őket, a motort szellőztessük át,

- ellenőrizzük a szikrát, és,

- ha van szikra, akkor indítsunk újra,

- ha nincs szikra, akkor a kiszerelt gyertyát a motor forgatása közben testeljük le, ha nem ad le szikrát, akkor a tartalék gyertyával megismételjük a kísérletet. Ha van szikra, akkor a kiszerelt gyertya a hibás.

11.1.2. A motor rendszertelenül üzemel

- a motor kihagyásokkal üzemel, a szívató vagy az úsztató gomb lenyomására a fordulatszám helyreáll, akkor az üzemanyag ellátásban kell a hibát keresni – ebben az esetben, ajánlott a főfúvóka kiszerelése, tisztítása,

- ha a hiba úgy jelentkezik, hogy a szívatás után csak rövid ideig működik a motor hibátlanul, és utána hirtelen leáll, akkor a benzintartályból, az úszóházhoz nem kerül elegendő benzin – a szívatás ideje alatt, az úszóházban lévő üzemanyagot a motor elszívta, és ezért következik be a hirtelen leállás – ebben az esetben meghibásodás esetén, azonnal zárjuk le a benzin csapot, vagy szűntessük meg a túlnyomást, és vegyük le az úszóház fedelét.

11.1.3. A hajtásnál előforduló hibák

- 2 KW-ig nincs hajtóműve a kishajónak,

- 2 KW felett van üresjárarata a motornak, tehát van tengelykapcsoló,

- 10 KW felett van hajtómű, előre-hátra kapcsolható.

- idegen test van a hajócsavaron, távolítsuk el, és indítsunk újra,

- meghibásodott a víz alatti rész (kopás, elhasználódás jelei, elgörbült alkatrész),

- túl alacsony az üresjárati fordulatszám, vagy szegény a keverék.

- nyírócsap szakadás (előzőekben említve),

- egy lapát letörése,

- lapát hajlásszögének megváltozása (görbülése),

- csúszik vagy elromlott a tengelykapcsoló,

- idegen tárgy feltekeredik (horgász zsinór).

11.2. Téli tárolás

- a hengerekbe 50-100 cm3 tiszta olajat kell tölteni, a gyertyák visszacsavarása után, lassan forgassuk körbe a főtengelyt,

- a szívó és kipufogó nyílásokat légmentesen zárjuk el, vagy ragasszuk le,-a karburátorból a benzint eresszük le,

- a benzin tartályból is le kell engedni a benzint, utána ki kell öblíteni, kiszeljük a szívócsövet, megtisztítjuk a szűrőt, és az üzemszünet alatt nyitva kell tárolni,

- a víz alatti részekből engedjük le az olajat. Hajtsuk végre a hajtómű, egyetlen karbantartási műveletét, az olaj cserét, amelyet 50-100 óránként, vagy fél évenként kell elvégezni. Tehát az olaj leengedése után, friss olajjal feltöltjük a hajtóművet.

- a kavitáció okozta lyukakat a csavarral azonos anyagokkal feltöltik, köszörűlik, egyengetik,

- a csavarszárny görbületet melegen kiegyengetik (acél hajócsavar estén),

- a javítások elvégzése után a hajócsavart statikusan kiegyensúlyozzák, és javítóműhelyben dinamikusan is ki kell egyensúlyoztatni.

12. Kishajók felszerelése

- a hajótestet kívül, belül, ha a fenékvíz sok, ki kell szívatni,

- a kormányberendezést,

- a horgonyt,

- az előírt mentőfelszerelést,

- az előírt hajózási eszközöket

- a tűzoltó készüléket,

- a tartalék alkatrészeket, szerszámokat,

- a tartalék üzemanyagot,

- a hajó és a tulajdonos hivatalos okmányait.

- tartalék gyújtógyertya,

- elosztó és pipa,

- gyújtótekercs,

- gyújtáskábelek,

- megszakító,

- kondenzátor,

- villamos vezetékek,

- indítózsinór,

- különböző átmérőjű műanyag csövek a benzin, vagy vízcső pótlására,

- csavarok és anyák (M4; M6; M8; M1 ),

- kötöző drót (különböző vastagságú vas és rézhuzalok),

- kötelek, kötözőzsineg,

- gumiszalagok és gumilapok( tömítés kivágásához),

- erős olló (tömítés kivágásához),

- fém fűrészlap, reszelők,

- univerzális ragasztó,

- szigetelő tapasz,

- tartalék üzemanyag.

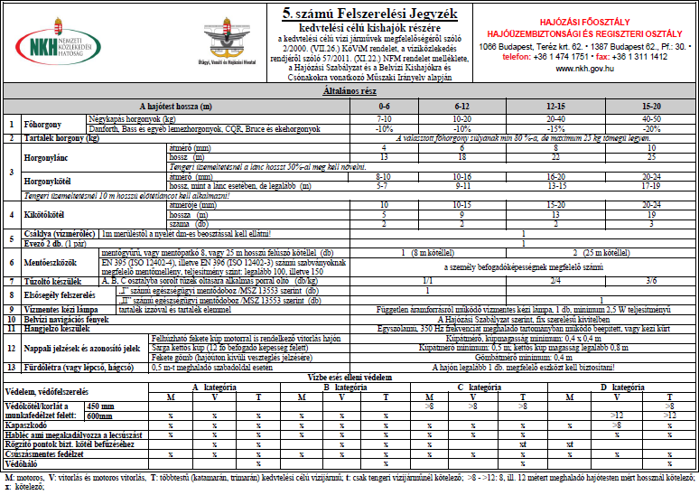

A 17-20 méteres kishajókra belvízre, előírt kötelező felszerelés

- főhorgony,

- tartalék horgony,

- horgonylánc vagy horgony kötél,

- kikötőkötél,

- evező(nincs előírva,

- csáklya és vízmérőléc,

- tűzoltó készülék,

- fenékvíz eltávolításra szolgáló eszköz,

- elsősegély felszerelés,

- tartalék lámpa izzóval és elemmel,

- nemzeti lobogó (3:2 oldalarányú), rúddal,

- hangjelző készülék (350 Hz feletti tartományban),

- belvízi navigációs fények,

- nappali jelzések és azonosító jelek,

- fürdőlétra vagy lépcső vagy hágcsó (akkor ha a szabad oldalmagasság az 500 mm-t meghaladja).

12.1. Csónakok felszerelése

- mentőmellény – a csónakban tartózkodó kiskorúak és úszni nem tudó felnőttek együttes számának megfelelően, de legalább 1 db,

- evező – a csónakban tartózkodó személyek számának és a csónak hajtásának megfelelően, de legalább 1 db,

- horgony – 1 db, a csónak horgony nélküli tömegének legalább 5 %-ával egyenlő tömegű horgony (a horgony a mederhez történő ideiglenes rögzítésére alkalmas, más számára veszélytelen kialakítású eszközzel, tárggyal helyettesíthető),

- kikötésre és horgonyzásra alkalmas, és megfelelő állapotú kötél vagy lánc – legalább 10 fm,

- legalább 1 liter űrméretű vízmerő eszköz – 1 db

- egy elektromos üzemű, fehér fényű, szükség szerinti irányba fordítható fényforrás, amivel a csónakos a közeledő vízijárműnek jelezni tud; a biztonságos üzemelés feltétele tartalék izzó megléte vagy olyan fényforrás, amelyben több, egymástól függetlenül működőképes izzó vagy világító dióda (LED) van, továbbá tartalék áramforrás megléte a napnyugtától napkeltéig terjedő időszakban,

- a csónak üzemben tartójának nevét és lakcímét (telephelyét) tartalmazó – a csónaktesten tartósan rögzített – tábla,

- ha a csónakban tűz-, vagy robbanásveszélyes anyagot szállítanak, akkor megfelelő 8A, illetve 34B oltásteljesítményű tűzoltókészülék – 1 db.

- mentőmellény – a csónakban tartózkodók személyek számának megfelelően,

- evező – a csónak hajtásának megfelelően, de legalább 1 db,

- legalább 1 liter űrméretű víztelenítő eszköz vagy szivacs – 1 db,

- kikötésre alkalmas, megfelelő állapotú kötél vagy lánc – 5 fm,

- a csónak üzemben tartójának nevét és lakcímét (telephelyét) tartalmazó, a csónaktesten jól látható helyen, tartósan rögzített tábla,

- ffehér kézi villamos jelzőlámpa tartalék izzóval és tartalék elemmel – 1 db.

- mentőmellény – a csónakban tartózkodók személyek számának megfelelően,

- mentőgyűrű vagy mentőpatkó, legalább 27,5 m hosszú felúszó kötéllel – 1 db,

- legalább 1,5 m nyélhosszúságú csáklya – 1 db.